|

|

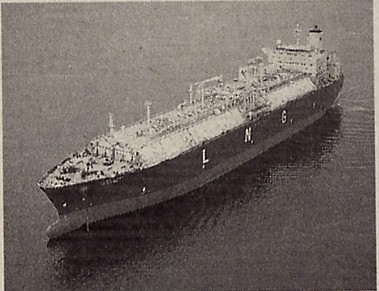

造船時代その12千葉に転勤が決まった。 建築鉄構の部門だ 千葉では大型タンカーが建造されていた。ULCC(Urtra Large Crude oile Carrier)だ。  安全セミナーが千葉で行われ、私が出席した。周りは現場経験が豊富な管理職ばかりだ。安全管理士の資格を持つものも少なくない。 私は気後れしたが、セミナーで話す講師の考えに共感して、興味深く聞いた。ハインリッヒの法則は聞いたことがあったが、既に忘れていた。重大事故の陰には、小さな事故が多くあり、その背後には危険行為(ヒヤリ・ハット)が又潜んでいるとのことだ。 私はなるほどと思って聞いていた。建築鉄構の工場の製造部門は、正にヒヤリ・ハットの宝庫のようなものであった。いくら指さし確認だ、安全唱和だと言っても形骸的で、俺には関係がないと思っている人間が多い。まあ無事で過ごさせてくれと祈るしかなかった。 そんなある日、ボール盤を使い、仕口となる板に孔を明ける作業をしていた作業員が、してはいけないと指導してきた手袋をして、稼働中のボール盤に触れた。手袋が回転中の刃物に触れ、彼は手を引き込まれた。 折良く、傍にいた、同僚が、機械の緊急停止装置のボタンを押したので腕を巻き込まれるまでには至らなかったが、構内を救急車が走った。 これは許されることではない。即座に現場へ向かったが、本人は救急車で去った後であった。結果は肘の骨にひびが入ったということで、大事には至っていなかった。すこしほっとした。 しかしそれからが大変だった。何故、規則を破って手袋をさせていたのか、それを許していたのか、・・・。 現場での事故発生状況を再現した、模造紙大の大きさに事故の顛末を書いて、反省会と事後対策を話しあった。部内での処理はそれで済んだが、会社の詮議は、之からだった。死亡事故や重傷ではないので、労基局が入ることはなかったが、労働組合が入って、職制の安全管理に対しての姿勢を糾弾された。 私は、その様な体験は初めてだったが、製造課の責任者として、その問いに一々応えなければならなかった。骨にひびが入ったことを重要視していない風潮に対して、詰問されたが、更に重大な骨折や、腕の切断に比べて軽傷で、良かったという心境を語ったまでで、決して軽んじるものではないと弁明を余儀なくされた。会社側は概ね、理解を示すが、労働組合は、追及の手をゆるめない。 立派な長円型の会議室に閉じこめられ、いやと言うほどの吊し上げを食った。 何とか私の説明と再発防止対策に対する了解を取り付けて、ようやく散会となった。それにしても日頃は、組合員に対して何もしないくせに、こんな時は、鬼の首を取ったように責めてくるものだと、ご用組合化している、パフォーマンスに舌を巻いてしまった。 2,3日の後に事故を起こした本人が、現れ、私に断りを言いに来た。私は、「ヒビ程度で良かった。もしも緊急停止を押さなかったら、右手はなくなっていたところだぞ。」と言って、今後は十分気を付けるようにと話すにとどまった。 言いたいことは山ほどあったが、今更言っても始まらない。若い人は、まさか自分がと思っている、そのまさかが、彼に降りかかるなどとは、今まで考えてもいなかったのだろう。それを体得しただけでも、意義のあったことだと思わざるを得ない。 重量物の吊り上げ時にはその荷の下には入らない、溶接時の防御、玉掛け時の注意。等、決められたことは簡単なものであるが、つい大丈夫だろうと思うのが人間の心理だ。 事故騒ぎは、一応の終末を迎えた。 又淡々と同じ工程を進めることになった。 私は、鉄骨製造管理技術者の1級試験を受けることになった。机上の勉強と、実務経験が、どの程度理解しているかを試す気持ちもあった。製造課から数名受験することになり、2級を受ける者もいた。 私は、之で落ちたら、皆に何と言って言い訳すればいいのか、少し不安だった。 製造課長が製造の、溶接のことを知らないと烙印を押されてしまう。 400ページ近くのテキストと首っ引きになった。何しろ時間制限のない、通信教育と違って、大勢と競う試験は、私も久し振りだったので、どうなるか心配だった。比較的簡単な問題もあるが、初めから覚えなければならない問題もある。記憶力も若い時ほどのものは無い。 3ヶ月ほどの猛勉強の末、試験会場に向かった。会場には溢れんばかりの人が集まってきていた。 鉄骨を作る上で、必要な資格とあって、各社から、相当数が受験しているらしい。 私は、配られた問題に目を通した。早速最初から解いていったが、案外素直な問題が多い。 この類の試験は、通すことを目的としているようだ。 最後の問題には少し手こずった。教科書から少し離れた応用問題であった。 こうして試験は終わった。 職場に帰って、又一日一日が、淡々と過ぎていった。1週間の後数名を除く我々に合格通知と、証明カードが配布された。何はともあれ通って良かったと、ほっとした。 そのころ、鉄骨の景気は、バブルが弾けたのに伴って、悲惨な状態となりつつあった。 そこで、鉄骨以外に付加価値をと、RCの梁(鉄筋で補強したコンクリートの梁)を作ることになった。千葉の井上病院建て替えのものだ。 お台場のビルを総なめしようと考えていたが、どうにもならない。TBS以外は殆ど、後続の受注はなくなった。 井上病院のそれは。鉄骨を鉄筋で覆いそれにコンクリートを巻いて作る。 このため2棟ある工場の1棟の殆どを、その型枠ラインのために使った。私は、戸田建設に見学と研修を受けに行った。大きな床版を作る、バイブレーターの台は、壮観だった。 私は、戸田建設から入手した、コンクリート梁の製造方法に対するマニュアルを自社用に整備した。 内容は、殆ど分からないが、とにかく書類を作らなければ、どうしようも無かった。 当然コンクリートはレミコンを頼むし、コンクリートを手掛けた職人がやるわけだから、一応形にはなる。 製作始めた時、最初レミコン車が2時間以上待っても来なかったので、戸田建設から監修に来た技術者が、このコンクリートは使えないので返しましょうと言われた時には、ビックリした。 それ程シビアなものかと、コンクリートは生きているんだと、初めてながら感心した。 私は此処で、コンクリートの蒸気養生を知り、又、コンクリートの試験のための同一養生をすること、スランプの計り方などを学んだ。 更に、型枠の端に付けられたバイブレーターと、棒状のバイブレーターとで、コンクリートを型枠内にくまなく行き渡らせるのも身近に見た。 製作中の梁の1本にコンクリートが行き渡らないものがあったが、私を含め誰も、壊すことを言い出すものはなく、そのまま補修して使った。知らないと言うことは恐ろしいことである。 パソコンで、梁の本数(台数という)と、1日に製作しなければならない台数をリストアップし、番号管理も行った。梁と柱が200台ずつ400台ある。それを1日に多い時には5台(少ないと1台の時もある)製作するのだ。 こうして打設を開始してから、175日目に無事工事は完了した。勿論補強となる鉄骨もそれに合わせて出来てこなければならない。結構タイトなスケジュールだった。 こうして、慣れないコンクリートの柱と梁を造るのもこの一回だけだった。バブルが弾けたことにより段々と本体の鉄骨が、成り立たなくなってきた。本社からは事業部長がやってくる、しかし満足な答えは返ってこない。 トンあたり30数万円まで上り詰めていた単価が、十数万円の低さになった。即ち今まで100円で売れていたものが50円でも買い手が付かなくなったと同じことだ。誰もが、鉄骨に手を出さなくなって、縮こまってしまった。 程なく部の消滅が決まった。部は一旦鉄構部へ吸収された。それから、おもむろに、建築鉄構の人間の売り出しが始まった。余程運の良い者というか、時の上司に好かれるものは、そのまま残留が許され、その他は例外なく、排除された。 私も、窓際に席を貰い、約1年の間、声が掛かるのを待った。正に売れない芸者の置屋のようなものだった。芸者も何もしないでは置いてはくれない。 私は、生産管理の仕事に就いた。作業毎に必要時間を査定し、実際の工事が、その作業基準通りに進んでいるかどうかの統計を取っていく。 切断1mあたり何分、溶接も1mあたり何分、組立てもきめ細かく単位時間を決めた。これを積み重ねて、加工、溶接組立て、大組立て、仮組立て等の作業区分によって、査定していく。勿論標準時間には、休憩やトイレタイムも入っている。 昨日から今日に掛けての進捗状況を、見て回り、それをパソコンで処理して、効率を出すわけである。 しかし絵に描いた餅のようには、なかなか効率は上がらない。設定した標準時間の70%行けばいい方である。 査定した方が間違っていることも考えられる。段取りが悪いと一辺に作業効率は落ちてしまう。 その辺のところを改善していくのが、班長、作業長であり、又スタッフと言うことになる。 何度か効率改善会議が持たれたが、作業長から出てくるのは、査定が厳しすぎるというものばかりだった。 私は、建築鉄構で仲良くなった脱船会の人間と、その後もよく飲んだ。 何かと言っては集まって、うさはらしに飲んだ。 私は、一人一人指名され、出向させられていくのを、何回かの会合で、知った。 私より1年下の課長はラッキーにも検査部門にいた関係で、日本海事協会の検査員として、転籍することになった。 私にはそんな口は待っていなかった。 この間脱船会の人間にもらった書き物に、他の人と自分を比較して、自分が優れていれば「自分は価値のある人間だ」と考える生き方は、スケールの小さい人間の生き方だ。とあった。 スケールの大きな人間は、人との比較に依ってではなく、自分自身の使命感を感じて、自分の価値を確認するのである。 その時、読んだ塩野七生さんの「ローマ人の物語5」に失業者とはただ単に、職を失っただけであり、それが故に生活の手段を失った人々ではない。 社会での自らの存在理由を失った人々なのだ。・・・多くの普通人は、自らの尊厳を、仕事をすることで維持していく。故に、人間が人間らしく生きていくために必要な自分自身に対しての誇りは、福祉では絶対に回復できない。職を取り戻してやることでしか、回復できないのである。 下請け(本来は協力会社というべき)の社長といい加減飲んで、社長の愚痴と、自分の不遇を語る忘年会となった。 造船から転籍した私の傍で、写真のようなLNG船が建造されていた。 うらやましいが、なす術はなかった。  **** 造船さよなら。 あーぁ、こんな船も設計したかった。  あれやこれやの送別会を、一日おきにこなさなければならなかった。 本当に別れを惜しんでくれる者、儀礼的に参加してくれる者、様々だった。 ふと名将言行録の前田利家の言葉を思い出した。 人間の心は自分が不遇になるといちばんよくわかる。 1.ざまをみろとさげすむ者 2.世話になったがいまはちかづけないと泣きごとをいう小心者 3.さぐりにくる者 4.ほんとうに心配してくれる者 である。 さて、集まってくれたのはどのカテゴリーなのか? 安全監理士長とは、脱船会を通じても良くして貰ったが、最後は、夫婦で、木更津に招待され、彼の行きつけの寿司屋「あきちゃん」でご馳走になった。 そして、一旦東京へ席を移し、東京からの出向という形で、日本工営に出た。 最初は、川崎に第二交通技術部はあったので、京葉線から、東海道線を乗り継いでの出勤となった。 朝が早いので、朝夕は、妻に車で送り迎えをして貰った。 やがて、川崎から、現在の麹町に引っ越したがオフィスは何れにしても一人あたりの専有面積は狭かった。 日本工営では、早速ノートパソコンを買いに行き、持ち帰りセットした。 只、ここでは、ウィンドウズでなくマックが主流であったので、多少戸惑いを感じた。それにマックは良く落ちる。動画などは良いようだが、こまめにセーブしていかないとやった仕事がパーになる。 私も之には度々泣かされた。 担当の次長から、前の会社での経験を聞かれたが、橋などやったことがない。鋼橋の版桁と箱桁の違いくらいしか分からない。とにかく、会社で、最近建造した、橋の実績表と、橋長などを知らせて貰って下さいと言われ、ファックスで、リストを送ってもらった。 その次長は、私の履歴書と、リストを見ながら私の新しい経歴書を英文で作った。 それによると、国内でのファックスの中身の数種類と、全く知らないエルサルバドルや、パキスタンの橋もスーパーバイズしていたことになっていた。 海外要員として、引き取られたわけであるから、何処かに出なければ意味がない。最初は、インドネシアだ、いやパキスタンだラオス、パプアニューギニアだとの話があった。 果てはインドの話までが持ち上がり、ガイドブックを買ったりして、準備をし始めた。 出発までの間は之といってすることもない。時々頼まれる翻訳もテクニカルタームが分からないこともあり、思うようにはいかない。 その内パキスタンは政情不安定もあり、緊急性と、負荷の少なそうなフィリピンと言うことで落ち着いた。 OECDのプロジェクトの残金で、フィリピンの国道沿い全橋の状態を調査するプロジェクトにアサインされることになった。 1994年も押し迫った12月15日成田を出発することになった。日本工営に移って、2週間も経ってはいなかった。朝9:45の国際線フライトは、結構早かった。国際線は3時間前とか言われていたこともあって、暗い内から家を出発した。予定では半年ばかりと聞いていたが、行ってみないと誰も分からないとのことだった。 一番大きなスーツケースに一杯に衣類その他必要なものを詰め込み出かけた。 昔オスロに行った時は、使命感があり、その方が不安に勝っていたようだった。また、ツアーで、シンガポールに行った時は、エコノミークラスで、現地では、殆ど単独行動で、兄の住まいを中心に勝手な行動をしたことが思い出される。 今回は、先が不透明であり、半年というオーダーの海外は初めてだった。マニラ空港には、日本工営のベテラン駐在員が出迎えてくれるという。 その人の写真を貰い、確認のために持っていった。 一応小完結です。 |